医药中间体作为制药工业的核心支撑,其生产过程直接决定了原料药的质量与产能,在保障公共卫生安全、推动医药产业创新发展中占据不可替代的地位。然而,医药中间体合成涉及多步反应,会产生大量高浓度有机废水,这类废水若未经妥善处理直接排放,将对水体、土壤等生态系统造成严重污染,同时也会给企业带来沉重的环保合规压力。随着《制药工业水污染物排放标准》(GB 21903-202X修订版)即将于2026年全面实施,COD、特征污染物等指标限值进一步收紧,医药中间体企业的废水处理升级已迫在眉睫。青岛水清木华深耕废水处理领域20年,针对行业痛点推出的 刮板结晶蒸发器技术,为医药中间体废水实现“高效处理+资源化回收+零排放”提供了终极解决方案。

一、医药中间体废水的核心处理难点深度剖析

医药中间体废水因生产工艺的复杂性,成为工业废水处理领域的“硬骨头”,其核心难点集中体现在以下四大方面:

1. 成分复杂且毒性强,风险防控难度大

废水体系中含有大量残留原料、中间反应产物、副产物等,涵盖抗生素类、杂环类、胺类等多种特征污染物,部分成分还具有生物毒性和内分泌干扰性。例如,抗生素类中间体废水含有的抗性基因,若进入环境会导致微生物产生耐药性;同时,多种污染物相互作用,会形成更复杂的复合污染体系,不仅增加了污染物识别难度,也对后续处理工艺的选择性提出了极高要求。

2. 盐含量居高不下,易引发结垢堵塞

为提升反应效率,生产过程中常加入钠盐、钾盐、硫酸盐等作为催化剂或中和剂,导致废水中含盐量普遍超过10%,部分高盐工段废水盐含量甚至可达20%以上。这些无机盐在处理过程中易因温度变化析出结晶,附着在设备传热面和管道内壁形成坚硬垢层,不仅会降低传热效率,还会造成管道堵塞、设备磨损等问题,严重影响处理系统的连续稳定运行。

3. COD浓度极高,可生化性极差

医药中间体废水的COD浓度通常在10000-100000mg/L之间,部分母液废水COD更是突破10万mg/L,而B/C比普遍低于0.2,属于典型的难生化降解废水。高浓度有机物会迅速消耗水体溶解氧,导致水生生物死亡;同时,废水中的有毒物质会抑制微生物活性,使得传统生化处理工艺难以奏效,即使采用高级氧化预处理,也需投入高额成本才能提升可生化性。

4. 水质水量波动大,稳定达标挑战高

医药中间体生产多采用批次式生产模式,不同批次、不同产品的生产工艺差异较大,导致废水的pH值、污染物种类、浓度等参数波动剧烈。例如,某抗生素中间体生产企业,不同批次废水COD浓度波动范围可达5000-80000mg/L,pH值在2-11之间变化。这种剧烈波动易造成处理系统冲击负荷,传统工艺难以快速响应调整,导致出水水质不稳定,达标排放风险极高。

二、主流处理工艺对比:短板凸显催生技术升级

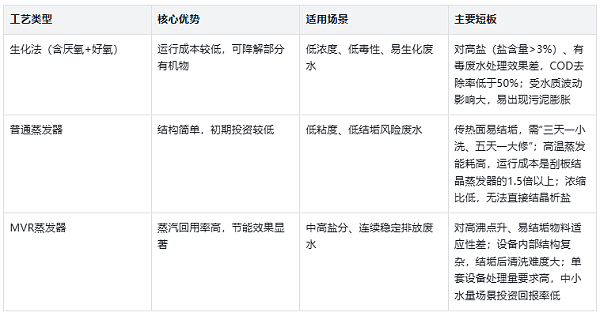

目前医药中间体废水处理领域常用的生化法、普通蒸发器、MVR蒸发器等工艺,在应对上述难点时均存在明显局限,难以实现高效稳定处理:

三、终极解决方案:青岛水清木华刮板结晶蒸发器的技术突破

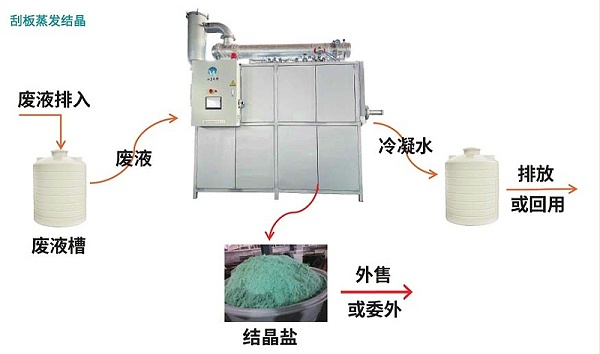

针对医药中间体废水“高盐、高COD、易结垢、毒性强”的核心痛点,青岛水清木华自主研发的刮板结晶蒸发器,通过针对性结构设计和工艺优化,实现了处理效能的跨越式提升,成为高难度废水处理的首选技术。

1. 水清木华刮板结晶蒸发器五大核心工艺优势,破解行业痛点

•超强抗结垢能力,保障连续运行:设备内部采用特殊设计的旋转刮板,可在传热面形成强制成膜效果,同时以高速刮扫动作实时清除附着的垢层和结晶物,确保传热面始终保持清洁。相比普通蒸发器,设备连续运行周期从3-5天延长至30天以上,清洗频率降低90%,有效解决了传统设备“停机清洗-效率下降-成本攀升”的恶性循环。

•广谱适配性,覆盖复杂废水场景:通过真空负压环境控制,实现55℃低温蒸发,既能避免热敏性污染物分解,又能适配高粘度(粘度≤10000cp)、高盐(盐含量≤30%)、含结晶析出物的复杂废水。无论是抗生素中间体的高毒废水,还是含杂环化合物的高COD废水,均能稳定处理且无堵塞风险。

•超高浓缩比,实现盐分高效分离:可将废水直接浓缩至过饱和状态,通过结晶器精准控制温度和搅拌速率,使盐分形成均匀晶体析出,盐回收率达95%以上。浓缩液含水率≤10%,实现废水减量化90%以上,大幅降低后续危废处置量和成本。

•全自动化控制,降低运维成本:采用PLC智能控制系统,集成温度、压力、液位等多维度传感器,可实现进料、蒸发、结晶、排料全流程自动化运行。支持手机端/PC端远程监控设备运行状态,后台实时预警故障,单套设备仅需1人定期巡检,人工成本降低70%。

•资源化回收,创造经济价值:蒸发产生的蒸馏水水质清澈,COD≤50mg/L,可直接回用于生产车间冷却系统或清洗工序,年节约水费可达80万元以上;析出的固体杂盐经简单处理后,可作为危废集中处置或进一步提纯回收,实现“废水变资源”的循环经济模式。

2. 定制化工艺包+全流程服务,落地更有保障

青岛水清木华深知医药中间体企业废水水质的独特性,推出“预处理+刮板结晶蒸发+深度处理”定制化工艺包,针对不同企业的水质特点精准设计方案:预处理阶段采用Fenton氧化、吸附等技术去除部分毒性物质、提升可生化性;核心阶段通过刮板结晶蒸发器实现减量化和盐分离;深度处理阶段采用高级氧化+膜过滤技术,确保出水达标排放或回用。

依托20年工程经验和千余例成功案例,青岛水清木华建立了从“水样分析→小试中试→方案设计→设备制造→安装调试→运营支持”的全流程服务体系。拥有2000㎡标准化加工车间和现代化实验室,可7天内完成小试中试和方案设计;核心部件采用国际头部品牌,设备使用寿命达10年以上;提供1年质保+终身技术支持,2小时售后响应,24小时到达现场,彻底解决企业“采购易、运维难”的顾虑。

四、案例实证:某知名制药企业零排放项目的落地成效

某医药中间体生产企业,每日产生5吨高盐高COD废水,采用传统的处理方式很难处理达标,且成本高昂。

青岛水清木华针对其水质特点,定制了刮板结晶蒸发器

处理的工艺方案。项目投运后,实现以下核心成效:① COD去除率提升至98%以上,出水COD稳定在50mg/L以下;② 设备连续运行无结垢;③ 废水减量化90%,危废产生量降至0.5吨/日,年节约危废处置成本超200万元;④ 蒸馏水回用率达80%,年节约水费60万元。该项目已成为医药中间体废水零排放的标杆案例。

五、结语:以技术创新推动医药产业绿色转型

在环保政策日益严格和绿色制造理念深入人心的背景下,医药中间体废水处理已从“合规要求”升级为“竞争力核心”。青岛水清木华刮板结晶蒸发器

凭借抗结垢、广适配、高浓缩、易运维的核心优势,成功破解了行业废水处理的“卡脖子”难题,实现了废水处理从“末端治理”向“资源化利用”的转变。

如果您正面临医药中间体废水处理的易结垢、达标难、成本高问题,青岛水清木华可提供免费水质分析和小试服务,为您定制专属废水零排放解决方案。立即联系我们,携手实现“减量化、资源化、零排放”的环保目标,共筑医药产业绿色发展之路!

1、专一,更专注

专注工业废水处理18年

1000+工程案例

为客户提供低温蒸发设备和工业废水处理的整体解决方案及服务

2、用心,更放心

以超出客户想象为服务目标,1小时内响应,24小时内到达现场。

好评如潮,老客户续购和转介绍占比80%,100%收回质保金。

3、慎重,更稳重

新项目:实验室实验-现场小试装置-中试运行-工程方案制定;

改造项目:现有工艺、数据分析-实验室-现场小试运行-工程方案制定。

4、省钱,更省心

独立APP监管运营数据,异常情况提前预警,减少现场人员配置负担。

5、有样板,更靠谱

成功处理工业废水包括:化学镍废水、切削液废液、酸洗废水、磷化废水、RO浓缩母液、MVR母液、各类电镀废水、化学镀废水等;

行业遍布金刚线生产、磁性材料生产、精密金属制造、电子、线路板、芯片连接器、集成电路、汽车零部件、集装箱、稀土等。欢迎现场考察参观。

水清木华在工业废水处理方面的专注性和客户至上的服务理念非常契合我公司的需要,我们公司对环保是非常重视的,对我们的服务商要求也是非常严格的。水清木华自12年合作以来,对我们的环保工作一直尽心尽责,我们非常感谢。

水清木华的专注和用心服务打动了我们,工程从设计、安装调试和售后,每一步都考虑精细、力求完好。合作从水处理到污泥干化,从未让我们失望。专注品质,值得信赖!

水清木华的污泥干化设备帮助我们将污泥量减少了2/3以上,节省了大量的危废处置费用。水清木华的产品服务模式也非常适合我公司,公司设备质量好,服务也好,选择水清木华,我们很满意。

青岛水清木华环境工程有限公司成立于2005年。自成立以来,公司坚持以技术为核心,致力于制造业所产生的工业废水的浓缩减量化处理和零排放,及相关环保设备及药剂的开发与制造,为客户提供技术咨询、方案设计、工程施工和运营管理等服务。拥有20余项国家专利,2018年被评为“高新技术企业”。

我们以“工业废水浓缩减量和零排放”为主要方向;以工程设备化为目标进行逐步改进、完善;以设备制作、药剂研发与生产等满足客户需求的增效。我们和美国Duro-flow公司合作研发的“水清-dfs”系统是国家环保重点推广技术,已成熟应用于多个工程项目中。目前自主研发成功、正在开拓市场的污泥干化设备与技术是我们新的业务方向,该技术也被国家环保部以推广技术列入《国家先进污染防治技术目录(固体废物处理处置领域)》(2017年)。

咨询热线:13165068628

传真号码:0532-82529808

微信咨询:13165068628

邮箱:qdsqmh@163.com

地址:青岛市即墨区马山龙海工业园6号